Elle est capable d'imprimer des pièces en thermoplastique allant jusqu'à 4m de long et 2,50m de haut. Une imprimante 3D grand format est venue renforcer le pôle outillage de Safran Nacelles, à Gonfreville-l'Orcher, près du Havre, ces derniers mois. Plus de 1 600 personnes travaillent dans cette usine, qui fabrique les nacelles de moteurs d'avion.

Coûts et délais réduits

Mise en service en février dernier, cette imprimante XXL, fabriquée par Belotti, complète une flotte de 11 machines plus traditionnelles, de 50X50cm. "Cela fait environ cinq ans que l'on a professionnalisé l'impression 3D, détaille Baptiste Tricot, chef de projet du pôle outillage, après pas mal de réussites en petite dimension, nous souhaitions aller encore plus loin, en interne."

Une cinquantaine de personnes travaillent au pôle outillage dont une dizaine sur l'impression 3D. - Célia Caradec

Une cinquantaine de personnes travaillent au pôle outillage dont une dizaine sur l'impression 3D. - Célia Caradec

Couplée à une seconde machine chargée des finitions, les applications de l'imprimante géante sont diverses : création de moules pour cuire les pièces en composite, de supports d'usinage, d'outillages d'emboutissage, de mobiliers plus ergonomiques pour l'assemblage ou pour stocker le matériel, etc.

Fabriquer sur le site permet de réduire les coûts d'environ 30% par rapport à l'achat d'une pièce métallique réalisée par un prestataire. "Cela permet aussi de diviser les délais. Pour créer une pièce d'usinage, il faut désormais compter une dizaine de semaines contre 9 à 10 mois auparavant", poursuit Baptiste Tricot, qui souligne que le thermoplastique permet aussi "d'économiser 3 000 tonnes de CO2 par an" par rapport à l'acier.

Une rareté dans le monde

L'investissement dans cette machine s'est accompagné du recrutement de concepteurs et programmateurs spécialisés dans la fabrication assistée par ordinateur. "Une petite PME" capable, pour le moment, de sortir 70 à 80 pièces par an, "mais on espère atteindre les 100 pièces à l'avenir", sourit Johan Nouvelière, responsable du pôle outillage. Il n'existe qu'une dizaine de ces machines dans le monde, "et elles sont plutôt utilisées dans le nautisme ou l'ameublement, mais rarement dans l'aéronautique, et surtout aux Etats-Unis", souligne Johan Nouvelière, responsable du pôle outillage.

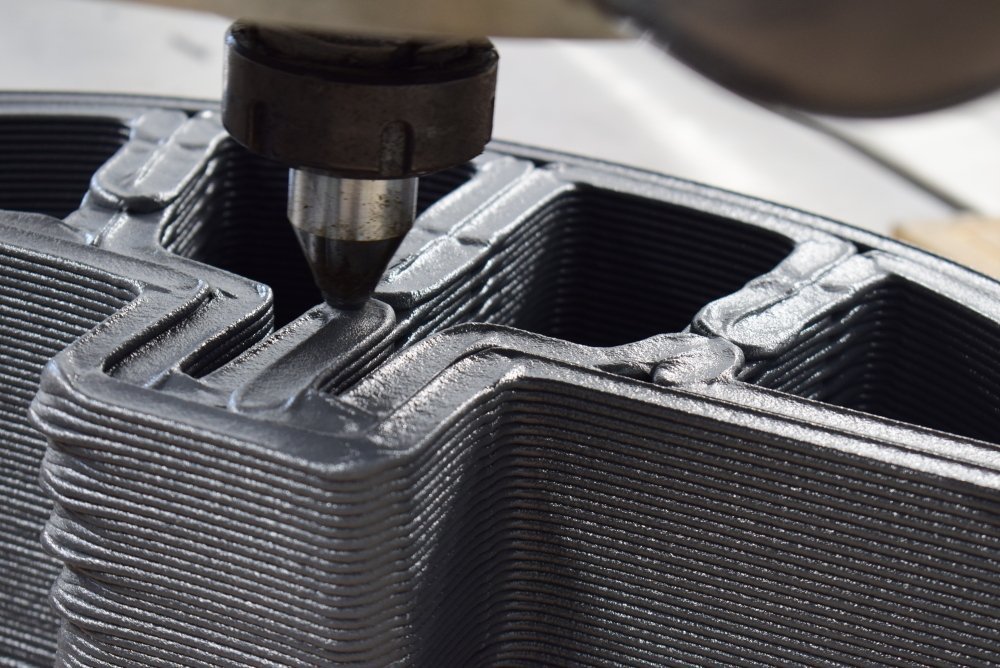

La matière qui sort de la machine est du thermoplastique, qui peut être chauffé et ainsi être utilisé pour fabriquer des moules. - Safran Nacelles

La matière qui sort de la machine est du thermoplastique, qui peut être chauffé et ainsi être utilisé pour fabriquer des moules. - Safran Nacelles

Le savoir-faire de l'équipe havraise a été récompensé à l'occasion des Safran Innovation Awards, début octobre, un concours d'innovation interne au groupe industriel. Safran a investi environ 3 millions d'euros pour développer ce centre d'excellence de l'impression 3D, avec le soutien de la Région Normandie.

Chez Safran Nacelles, l'impression 3D se développe à échelle industrielle

Envie d'afficher votre publicité ?

Contactez-nousEnvie d'afficher votre publicité ?

Contactez-nous

L'espace des commentaires est ouvert aux inscrits.

Connectez-vous ou créez un compte pour pouvoir commenter cet article.